МІНІСТЕРСТВО ОХОРОНИ ЗДОРОВ’Я УКРАЇНИ

НАКАЗ

від 11 грудня 2019 року N 2444

Про затвердження Методичної настанови для виробників заморожених напівфабрикатів у тістовій оболонці

Відповідно до статей 6 та 33 Закону України “Про основні принципи та вимоги до безпечності та якості харчових продуктів”, пункту 8 Положення про Міністерство охорони здоров’я України, затвердженого постановою Кабінету Міністрів України від 25 березня 2015 року N 267, наказую:

1. Затвердити Методичну настанову для виробників заморожених напівфабрикатів у тістовій оболонці, що додається.

2. Директорату громадського здоров’я (Скіпальський А. П.) забезпечити розміщення Методичної настанови для виробників заморожених напівфабрикатів у тістовій оболонці на офіційному вебсайті Міністерства охорони здоров’я України.

3. Контроль за виконанням цього наказу залишаю за собою.

| Міністр | З. Скалецька |

| ЗАТВЕРДЖЕНО Наказ Міністерства охорони здоров’я України 11 грудня 2019 року N 2444 |

Методична настанова для виробників заморожених напівфабрикатів у тістовій оболонці

I. Загальні положення

1. Ця методична настанова (далі – МН) призначена для суб’єктів господарювання, що здійснюють виробництво заморожених напівфабрикатів у тістовій оболонці, визначають процедуру розроблення Системи управління безпечністю харчових продуктів (далі – Система НАССР) на виробництві та має рекомендаційний характер.

2. МН затверджується механізм розроблення на їх основі системи управління безпечністю харчових продуктів НАССР для виробництва заморожених напівфабрикатів у тістовій оболонці.

3. В цій МН терміни вживаються у значеннях, наведених в Законі України “Про основні принципи та вимоги до безпечності та якості харчових продуктів”.

4. Оператори ринку мають право застосовувати цю методичну настанову.

5. МН застосовується відповідно до Закону України “Про основні принципи та вимоги до безпечності та якості харчових продуктів”.

II. Національна нормативно-правова база щодо загальних гігієнічних вимог та постійно діючих процедур, які базуються на принципах НАССР

1. При розробці Системи НАССР на основі програм-передумов необхідно дотримуватись таких актів:

Закон України “Про основні принципи та вимоги до безпечності та якості харчових продуктів”;

наказ Міністерства охорони здоров’я України від 03.05.2006 N 256 “Про затвердження Державних гігієнічних нормативів “Допустимі рівні вмісту радіонуклідів Cs 137 і Sr 90 у продуктах харчування та питній воді”, зареєстрований Міністерством юстиції України від 17.07.2006 за N 845/12719;

наказ Міністерства охорони здоров’я України від 19.07.2012 N 548 “Про затвердження Мікробіологічних критеріїв для встановлення показників безпечності харчових продуктів”, зареєстрований Міністерством юстиції України 03.08.2012 за N 1321/21633;

наказ Міністерства аграрної політики та продовольства України від 01.10.2012 N 590 “Про затвердження Вимог щодо розробки, впровадження та застосування постійно діючих процедур, заснованих на принципах Системи управління безпечністю харчових продуктів (НАССР)”, зареєстрований Міністерством юстиції України 09.10.2012 за N 1704/22016 (далі – наказ Мінагрополітики N 590).

III. Програми-передумови та їх роль в гарантуванні безпечності харчових продуктів

1. Впровадженню на підприємстві Системи НАССР передує розробка та впровадження програм-передумов, що використовуються для контролю виробничого середовища та виробничих умов.

2. Програми-передумови розробляються з урахуванням асортименту харчових продуктів, технологічних процесів та специфіки окремої потужності, є обов’язковими та призначені для ефективного функціонування Системи НАССР.

3. Для розроблення програм-передумов на підприємстві необхідно призначити відповідальних посадових осіб. У створенні програм-передумов бере участь група з безпечності харчової продукції (далі – група НАССР), склад якої затверджується наказом підприємства.

4. Програми-передумови оформлюються в довільній формі, затверджуються керівником підприємства і узгоджуються групою НАССР.

5. Програми-передумови повинні бути розроблені з урахуванням:

запобігання небезпек в продовольчій сировині та харчових продуктах, компонентах, матеріалах і виробах, що контактують з ними, включаючи можливе перехресне забруднення продовольчої сировини, напівпродуктів та харчових продуктів;

зниження ймовірності внесення небезпек в харчові продукти через сировину, компоненти, матеріали і вироби, що контактують з сировиною та харчовими продуктами, через навколишнє і виробниче середовище;

зниження ймовірності внесення небезпек в навколишнє і виробниче середовище через сировину, компоненти, матеріали та вироби, які контактують з сировиною та харчовими продуктами, використовуються при виробництві сировини і харчових продуктів.

6. Програми-передумови системи НАССР повинні охоплювати такі процеси:

належне планування виробничих, допоміжних та побутових приміщень для уникнення перехресного забруднення;

вимоги до стану приміщень, обладнання, проведення ремонтних робіт, технічного обслуговування обладнання, калібрування тощо, а також заходи щодо захисту харчових продуктів від забруднення та сторонніх домішок;

вимоги до планування та стану комунікацій: вентиляції, водопроводів, електро- та газопостачання, освітлення тощо;

безпечність води, льоду, пари, допоміжних матеріалів для переробки (обробки) харчових продуктів, предметів та матеріалів, що контактують з харчовими продуктами;

чистота поверхонь (процедури прибирання, миття та дезінфекції виробничих, допоміжних і побутових приміщень та інших поверхонь);

здоров’я та гігієна персоналу;

захист продуктів від сторонніх домішок;

поводження з відходами виробництва та сміттям, їх збір та видалення з потужності;

контроль за шкідниками, визначення виду, запобігання їх появі, засоби профілактики та боротьби;

зберігання та використання токсичних сполук і речовин;

специфікації (вимоги) до сировини та контроль за постачальниками;

зберігання та транспортування;

контроль за технологічними процесами;

маркування харчових продуктів та поінформованість споживачів.

7. Програми-передумови повинні містити:

санітарні норми і правила, гігієнічні нормативи, методи та методики контролю факторів середовища проживання людини відповідно до здійснюваної оператором ринку діяльності;

плани розміщення виробничих, допоміжних і побутових приміщень, будівель, споруд;

схеми встановлення технологічного обладнання;

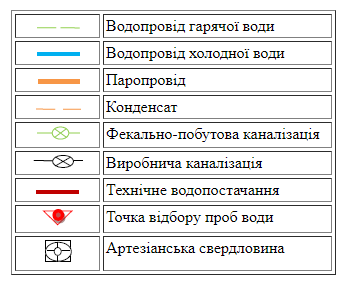

плани зовнішніх і внутрішніх мереж холодного і гарячого господарсько-питного водопостачання, технічного водопостачання, опалення, вентиляції та каналізації;

перелік постачальників сировини, компонентів, матеріалів і виробів, які контактують з сировиною та харчовими продуктами, пакувальних і допоміжних матеріалів;

опис виробничих процесів із зазначенням обов’язкових до них вимог;

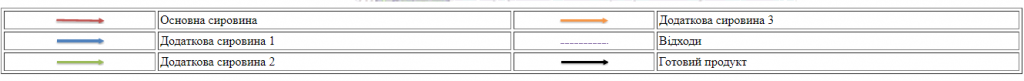

маршрути руху сировини, напівфабрикатів, готової продукції, матеріалів і виробів, що контактують з ними, відходів виробництва, працівників;

перелік здійснюваних операторами ринку робіт і послуг, в тому числі тих, що представляють потенційну небезпеку для життя і здоров’я населення, сировини і харчових продуктів;

перелік хімічних, фізичних і біологічних факторів в сировині і харчових продуктах, під час їх обігу, етапів виробництва (критичних точок контролю), середовища проживання людини, щодо яких існує необхідність проведення лабораторних (технологічних) обстежень, досліджень, випробувань, вимірювань і лабораторного контролю з зазначенням точок, в яких здійснюється відбір проб (проводяться лабораторні (технологічні) та інструментальні обстеження, дослідження, випробування та вимірювання і лабораторний контроль);

періодичність відбору проб і проведення лабораторних (технологічних) обстежень, досліджень, випробувань, вимірювань і лабораторного контролю;

перелік можливих аварійних ситуацій, пов’язаних із зупинкою виробництва, порушеннями технологічних процесів, інших утворюючих загрозу санітарно-епідемічному благополуччю населення ситуацій, при виникненні яких здійснюється інформування центрального органу виконавчої влади, що реалізує державну політику у сфері санітарного та епідемічного благополуччя населення;

список професій (посад) працівників, які підлягають обов’язковим медичним доглядам, навчання з гігієни;

перелік посадових осіб (працівників), на яких в установленому порядку покладено функції зі здійснення виробничого контролю та відповідальність за його виконання, розробку і реалізацію заходів, спрямованих на усунення виявлених невідповідностей;

інструкції з санітарної обробки приміщень, обладнання, тари та інвентарю;

технологічні інструкції для проведення окремих операцій і технологічних етапів;

перелік заходів (процедур), проведення яких необхідно для забезпечення безпечного виробництва, реалізації, зберігання, транспортування сировини і харчових продуктів та здійснення ефективного контролю за дотриманням законодавства про харчові продукти, виконанням санітарно-протиепідемічних заходів;

будь-яку іншу інформацію, необхідну для забезпечення безпечного виробництва, реалізації, зберігання, транспортування сировини і харчових продуктів, а також для здійснення ефективного контролю за дотриманням законодавства про харчові продукти і виконанням санітарно-протиепідемічних заходів.

8. Для реалізації програм-передумов на підприємстві необхідно призначити посадових осіб.

9. Обов’язки посадових осіб повинні бути закріплені на підставі наказів, розпоряджень, посадових інструкцій, матриць розподілу відповідальності тощо в залежності від існуючої процедури на підприємстві. Приклад розподілу обов’язків представлений в додатку 1.

10. Для підтримки програм-передумов в актуалізованому стані на підприємстві необхідно створити фонд нормативної документації, відповідно до якої здійснюється діяльність в рамках програм-передумов і розробити процедуру з управління цим фондом. Приклад оформлення представлений в додатку 2.

Наявний фонд документації повинен своєчасно актуалізуватися або силами підприємства або на підставі укладеного договору на довідково-інформаційне обслуговування і забезпечення.

11. Фонд документації повинен містити:

закони України;

постанови міністерств і відомств;

технічні кодекси усталеної практики;

санітарні норми і правила, гігієнічні нормативи;

ветеринарно-санітарні правила;

національні стандарти;

керівні документи галузей України;

технічні умови України;

рецептури;

технологічні інструкції;

стандарти підприємства;

інструкції;

документи країн-експортерів, що встановлюють вимоги до харчової продукції і процедур забезпечення її безпечності;

інші нормативні документи, необхідні для здійснення діяльності в межах реалізації програм-передумов.

12. Програма-передумова щодо належного планування виробничих, допоміжних та побутових приміщень повинна забезпечити, щоб територія потужності була облаштована належно для максимального запобігання несанкціонованому розвитку, доступу, проникненню шкідників, перехресному забрудненню харчових продуктів, сприяти видаленню стічних вод. Обов’язково слід врахувати всі негативні впливи зовнішнього середовища на продукцію, яка виготовляється на потужностях.

1) На підприємстві повинен бути генеральний план території, з нанесенням позначень огорожі і комунікації, розташування виробничих, адміністративних та допоміжних будівель, наведені схеми руху транспорту з сировиною, готовою продукцією, відходами, позначені місця утворення відходів виробництва (сміттєзбірники), представлено розподіл території підприємства на “чисту” і “брудну” зони, визначено розташування дератизаційних бар’єрів і пунктів дезінфекції (якщо такі є), каналізаційних мереж, водопровідних мереж, паропроводу;

2) розміщення потужностей повинно бути з урахуванням поточності процесів виробництва, параметрів навколишнього середовища (стану ґрунту, повітря). Виробничі, допоміжні та побутові приміщення, технологічне обладнання повинні відповідати технологічним процесам, які здійснюють оператори ринку, асортименту продуктів та ризиків, пов’язаних з виробництвом;

3) планування виробничих, допоміжних та побутових приміщень повинно бути проведене відповідно до логічної послідовності операцій виробничого процесу. Перехресному забрудненню слід запобігати шляхом розмежування фізичного чи в часі технологічних та допоміжних процесів, матеріалів, персоналу;

4) виробничі приміщення повинні бути розділені на спеціальні зони в залежності від ризику забруднення сировини, матеріалів, напівфабрикатів або готових продуктів. Поділ на зони залежить від виду виробленої продукції, використовуваного устаткування, автоматизації процесів і свідомості працівників;

5) поділ підприємства на зони здійснюється з метою обмеження до мінімуму мікробіологічного забруднення за допомогою:

обмеження вільного переміщення персоналу в межах підприємства з виробництва заморожених напівфабрикатів у тістовій оболонці;

обмеження руху між зонами;

встановлення гігієнічних бар’єрів;

встановлення технічних бар’єрів між зонами;

візуальне позначення різних зон або приміщень, у яких необхідно підтримувати відповідні рівні гігієни;

мотивування працівників для посилення відповідальності за підтримання належного санітарно-гігієнічного стану;

6) приміщення, що входять в одну зону, повинні утворювати одне ціле. Рух персоналу і транспорту між зонами повинен бути обмежений до мінімуму. Основний принцип – персонал, що працює в одній зоні, не повинен мати доступ до приміщень для персоналу в іншій зоні, тільки за умови застосування спеціальних гігієнічних засобів захисту. В додатку 3 представлена рекомендація поділу виробництва на зони ризику;

7) плани виробничих цехів, на яких необхідно позначити шляхи руху сировини, допоміжних матеріалів, готової продукції, відходів виробництва, відзначені місця утворення відходів виробництва, наведена схема руху персоналу (як в прямому, так і в зворотному напрямку). На планах виробничих цехів також необхідно вказати розміщення технологічного обладнання, пунктів санітарної обробки, розташування туалетів, умивальників, господарсько-побутових зон, відзначити місця можливого забруднення сировини, готової продукції мастильними матеріалами, холодоагенти, вентиляційні, каналізаційні, водопровідні мережі, паропровід, охолоджувальні системи. Всі приміщення, зазначені на планах, необхідно однозначно ідентифікувати, щоб можна було визначити їх призначення. Для ідентифікації можуть застосовуватися цифри або слова. Наприклад, “Кімната підготовки сировини” або “Холодильна камера N 1”;

8) під час розроблення потоків руху необхідно пам’ятати, що повинен дотримуватися принцип напрямку руху потоків вперед. Персонал “брудної” зони не повинен відвідувати “чисту” зону;

9) всі виконавчі схеми повинні бути розроблені в масштабі, достатньому для проведення аналізу небезпек (бажано в масштабі 1:100).

В додатках 4, 5, 6, 7 представлені приклади необхідних планів та схем.

Всі розроблені схеми повинні періодично перевірятися і за необхідності актуалізуватися. Кожна схема повинна бути датована і підписана відповідальною за перевірку особою.

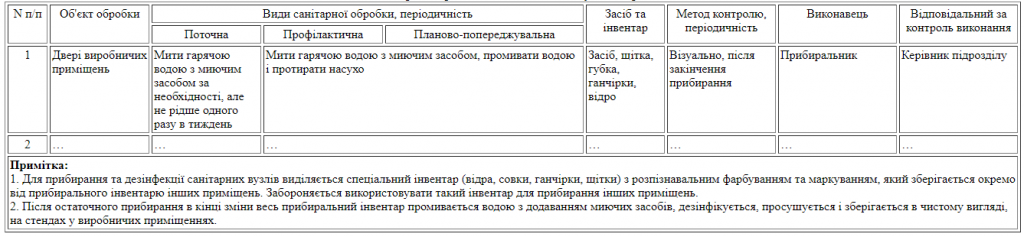

13. Програма-передумова щодо стану приміщень, обладнання, проведення ремонтних робіт, технічного обслуговування обладнання, калібрування, а також заходів щодо захисту харчових продуктів від забруднення та сторонніх домішок повинна забезпечити належні умови для виробничих процесів, щоб запобігти забрудненню продуктів.

1) Приміщення для виробництва та зберігання продуктів повинні підтримуватись у належному стані: стіни повинні бути спроектовані та побудовані так, щоб запобігати накопиченню бруду, росту плісняви і утворенню конденсату, полегшувати прибирання, миття та дезінфекцію. Поверхні стін, підлога повинні бути в належному стані та виготовлені з водостійких матеріалів. Крім того, підлога повинна бути спроектована так, щоб відповідати вимогам виробництва (механічним навантаженням, температурним режимам, обробці мийними засобами тощо), легко прибиратися, митися і дезінфікуватися, сприяти видаленню вологи;

2) стеля і підвісні елементи (трубопроводи, кабелі, лампи тощо) повинні бути спроектовані і змонтовані так, щоб мінімізувати накопичення бруду, відшарування фарби, утворення конденсату та ріст плісняви, полегшувати прибирання та запобігати забрудненню харчових продуктів;

3) двері повинні бути без тріщин, відшарування фарби та корозії, а також легко митися і за необхідності дезінфікуватися. Зовнішні двері, через які можна потрапити в зону поводження з харчовими продуктами, повинні бути спроектовані таким чином, щоб запобігати проникненню шкідників у приміщення. Ці двері, а також двері і ворота, які використовуються для розділення виробничих приміщень, повинні бути закритими чи обладнуватися пристроями для самовільного закривання;

4) вікна, вентиляційні отвори повинні бути спроектовані так, щоб запобігати накопиченню бруду. Якщо вікна чи прозорі дахи спроектовані для вентиляційних потреб, то вони повинні бути захищені сітками проти комах чи іншими засобами для уникнення ризику забруднення харчового продукту. У зонах, де існує ймовірність попадання осколків у харчовий продукт, вікна, освітлювальні засоби, електричні знищувачі комах необхідно захистити від розбивання. Системи вентиляції повинні встановлюватися таким чином, щоб фільтри та інші компоненти, які потребують чищення, були легкодоступними;

5) обладнання повинно використовуватись за призначенням згідно із специфікацією та мати впроваджену систему технічного обслуговування обладнання. Проведення повірки обладнання, приладів здійснюється відповідно до вимог чинного законодавства. Оператори ринку мають оцінювати ризики, які можливі через неналежну роботу обладнання та приладів. Прилади і апарати повинні підтримуватись у належному стані для уникнення забруднення харчових продуктів;

6) здійснення планових та позапланових ремонтних робіт необхідно проводити таким чином, щоб унеможливлювати загрозу забруднення харчових продуктів, та вести відповідну документацію щодо проведених робіт;

7) з метою запобігання забрудненню харчових продуктів за можливості не слід використовувати в технологічних процесах скляних предметів та предметів з дерева. Якщо використання таких предметів необхідне, то потрібно запровадити систему підтримання їх у належному стані, перевіряти цілісність та неушкодженість таких предметів;

8) проводити оцінку можливості забруднення харчових продуктів через пакувальні матеріали і, якщо необхідно, зниження ризиків до прийнятного рівня;

9) для обладнання, робота якого за результатами оцінки ризику є критичною для безпечності харчових продуктів чи її відповідності законодавству, запроваджують внутрішні графіки калібрування. Періодичність калібрування встановлюється залежно від інструкцій виробника обладнання та інтенсивності його використання.

14. Програма-передумова щодо планування та стану комунікацій (вентиляції, водопроводів водопостачання та водовідведення, електро- та газопостачання, освітлення тощо) повинна забезпечити належні комунікації для проведення технологічних допоміжних процесів. Комунікації повинні підтримуватись у належному стані.

1) Необхідно забезпечити належне проектування та належний стан системи водопостачання та водовідведення, їх технічний огляд, ремонт, прибирання та дезінфекцію. Відпрацьована вода повинна відводитись з дотриманням вимог санітарії та гігієни. Системи дренажу повинні бути спроектовані так, щоб полегшити прибирання і мінімізувати ризик забруднення харчових продуктів;

2) вентиляція приміщень, де здійснюються роботи з харчовими продуктами, а також допоміжних та побутових приміщень повинна бути достатньою та відповідати вимогам нормативних документів. Системи вентиляції мають встановлюватися таким чином, щоб фільтри та інші компоненти, які потребують чищення, були легкодоступні.

Використання повітря у виробництві (наприклад, використання стисненого повітря) має виключати ризик забруднення і базуватися на аналізі ризиків;

3) усі виробничі зони повинні належно освітлюватися, в свою чергу освітлювальне обладнання не повинно бути загрозою забруднення;

4) комунікації і розподільні мережі інженерних комунікацій усередині і навколо технологічних і складських ділянок необхідно проектувати так, щоб звести до мінімуму ризики забруднення продукції. Якість інженерних комунікацій має відстежуватися, щоб ризик забруднення продукції був мінімальним;

5) зовнішні та внутрішні мережі холодного та гарячого господарсько-питного водопостачання, технічного водопостачання, опалення, вентиляції та каналізації потрібно проектувати з урахуванням встановлених законодавством вимог;

6) подача питної води повинна відповідати вимогам виробничого процесу.

Устаткування для зберігання, розподілу та, за необхідності, контролю температури води, що подається, потрібно проектувати з дотриманням вимог, встановлених для якості води.

Вода, яка використовується в якості інгредієнта продукції, в тому числі у вигляді пари або льоду, або контактує з продукцією або поверхнями, на яких розміщується продукція, повинна відповідати вимогам до води питної.

Там, де водопровідна вода хлорується, необхідно перевіряти, щоб залишковий рівень хлору в місці використання не перевищував меж, встановлених відповідними нормами.

Вода, яка використовується для очищення або в місцях, де є ризики непрямого контакту з продукцією (наприклад, ємності з сорочкою, теплообмінники), повинна відповідати вимогам до води питної;

7) мережі питного і технічного водопостачання повинні бути окремими і чітко промарковані.

Трубопроводи систем холодного і гарячого водопостачання, технічного водопостачання, транспортування мийно-дезінфікуючих розчинів, крижаної води повинні бути пофарбовані в контрастні кольори;

8) проектування системи каналізації повинно відповідати вимогам технічно-нормативно-правових актів.

Системи внутрішньої господарсько-фекальної (побутової) і виробничої каналізації повинні бути роздільними.

Прокладання побутової каналізації через приміщення, призначені для зберігання сировини, допоміжних матеріалів і тари, виробництва і зберігання харчової продукції, забороняється.

Всі системи побутової та виробничої каналізації повинні бути закритими, скидання виробничих стічних вод від технологічного обладнання на підлогу, в відкриті лотки і дренажі не допускається.

Облаштування підвісних систем зливової каналізації над технологічним обладнанням, робочими місцями, в складських приміщеннях, а також в місцях, де виникнення протікання може створити загрозу безпеці продукції, що випускається, не допускається;

9) дренажні пристрої повинні відповідати своєму призначенню. Вони мають бути розроблені і сконструйовані так, щоб виключати ризик забруднення. Якщо дренажні канали повністю або частково відкриті, то необхідно забезпечити, щоб стічні води не стікали із забрудненої зони в чисту або у напрямку до неї, наприклад туди, де проходять процеси обробки харчових продуктів;

10) при проектуванні вентиляційних систем необхідно запобігти потраплянню повітря з зон із різним гігієнічним статусом. Вентиляційні системи повинні бути доступними для очищення, зміни фільтрів і технічного обслуговування. Розташування фільтрів в вентиляційних системах необхідно передбачати максимально близько до точки їх використання.

Вентиляція (природна або механічна) повинна видаляти надлишок або небажаний пар, пил і запах і служити для полегшення сушіння після вологого прибирання приміщення, обладнання тощо;

11) у програму-передумову необхідно включати робочі схеми, на яких позначені місця входу інженерних мереж питного водопостачання та вентиляції в виробничу і складську зони, розташування фільтрів в вентиляційних системах. Зазначені місця необхідно пронумерувати окремо для кожної з мереж. Нумерація необхідна для документування програми відбору проб води і повітря в конкретних точках виробничої і складської зон, санітарної обробки вентиляційних решіток, огляду і обробки (заміни) фільтрів у вентиляційній системі. Приклад схеми представлений в додатку 8.

15. Програма-передумова щодо безпечності води, льоду, пари, допоміжних матеріалів для переробки (обробки) харчових продуктів, предметів та матеріалів, що контактують з харчовими продуктами, повинна забезпечувати, щоб вода на потужностях, яка є інгредієнтом для харчових продуктів, і така, що може прямо чи опосередковано контактувати з продуктами, вода, призначена для виробництва льоду, а також зворотна вода, якщо така використовується в технологічному процесі, повинна відповідати вимогам щодо питної води. Винятком щодо застосування води, яка не відповідає належній якості, може бути вода, призначена для гасіння пожеж, або пара, призначена для технічних цілей, для окремих видів процесу (наприклад, охолодження) і для процесів, які не несуть загрозу безпечності та відповідності харчових продуктів.

1) Необхідно оцінити ризики, які можуть виникнути при використанні води, розробити і впровадити контрольні заходи для уникнення забруднення від використання води (пари, льоду), допоміжних матеріалів для переробки харчових продуктів (діоксид вуглецю, азот), предметів та матеріалів, що контактують з харчовими продуктами;

2) програма-передумова щодо безпечності води (льоду) повинна забезпечити визначення джерела водопостачання (водопровідна мережа чи свердловина) та пов’язаних з ним ризиків, відповідність умов зберігання води, стан водопровідної мережі на потужності; підготовку води до використання. Крім того, повинно контролюватись спосіб використання води та неможливість перехресного забруднення через контактні поверхні;

3) у разі потреби оператори ринку запроваджують такі контрольні заходи:

процедури вхідного контролю води із зазначенням періодичності та методу відбору зразків води, видів аналізів та методик з їх проведення. Періодичність і вид аналізів ґрунтуються на оцінці ризику. Для цього проводиться аналіз результатів, періодичності та видів досліджень. У випадку відхилень результатів досліджень води передбачаються можливі коригувальні заходи, а у випадку негативних результатів – попереджувальні заходи;

процедури водопідготовки. Слід враховувати оцінку ризиків, які можуть з’явитися через неналежне використання матеріалів і засобів водопідготовки;

процедури, спрямовані на підтримання у належному стані системи водопостачання – ремонт, технічний огляд, прибирання та дезінфекція водопроводів;

4) програма-передумова щодо допоміжних матеріалів для переробки харчових продуктів, предметів та матеріалів, що контактують з харчовими продуктами, повинна забезпечити наявність документального підтвердження оцінки можливих ризиків та впровадження контрольних заходів щодо використання допоміжних матеріалів, предметів та матеріалів, що контактують з харчовими продуктами;

5) програма контролю безпеки води на підприємстві з виробництва заморожених напівфабрикатів з м’ясом в тістовій оболонці розглядає мікробіологічну, хімічну та фізичну загрози води, отриманої з певного ресурсу, а також внутрішньозаводської води (з різних точок використання). До води в цьому випадку відноситься подача пари, охолоджуюче середовище, технічна вода та подача льоду. Елементи цієї програми можуть встановлювати частоту перевірки, контрольні границі, процедури тестування, відповідальну особу та документи. Документи про якість води (за результатами лабораторних випробувань) та заходи щодо захисту води необхідно зберігати. Ця частина програми-передумови має містити процедури аналізу води;

6) питна гаряча та холодна вода повинна використовуватися в харчовій промисловості, в процесі обробки, пакування та в зоні зберігання. Вона повинна бути відповідної температури і подаватися за належного тиску й у кількості, яка задовольняла б усі виробничі та очисні потреби;

7) для приватного водопостачання засоби, що захищають воду від забруднення, повинні бути наявні для дезінфекції, зберігання та розподілу води. Перевірка чистоти води включає бактеріологічне дослідження. Аналіз для власного водопостачання слід проводити щомісяця, раз на півроку для центрального водопостачання, а також кожного місяця для води з інших джерел. Документи про результати перевірки стану води повинні зберігатись;

8) при проведенні хлорування або інших очисних заходів у приміщенні слід забезпечити наступні елементи контролю:

дозатори для додавання належних концентрацій хімічних сполук з функцією зазначення відхилень від норми;

планові перевірки або обладнання з автоматичним записом для визначення загального вмісту хлору (сюди може входити автоматичний аналізатор, обладнаний самописцем та сигналізацією);

9) усі водопровідні труби, шланги та інші з’єднання, які можуть спричинити забруднення, мають бути належно сконструйованими для стійкості до фізичного розриву, обладнані ефективними пристроями проти протікання та для запобігання стоку використаної води, щоб уникнути нанесення специфічної шкоди;

10) лід повинен бути виготовлений з питної води, яка заморожується, обробляється та зберігається з використанням обладнання та процедур, що захищають його від забруднення;

11) обробка води системи охолодження хімічними речовинами повинна виконуватися у відповідності до інструкцій для дотримання законодавства з охорони навколишнього середовища, для застосовування її в контакті з поверхнями, безпосередньо контактуючими з продуктами, якщо вона використовується в такий спосіб. Слід вести записи щодо використання, кількості та періодичності проведення заходів з очистки.

16. Програма-передумова щодо чистоти поверхонь, процедур прибирання виробничих, допоміжних, побутових приміщень та інших поверхонь повинна забезпечити процедури прибирання, задокументовані і повністю впроваджені, із зазначенням способів прибирання, миття і, якщо потрібно, дезінфекції.

1) Спочатку проводять підготовку до санітарної обробки приміщення і обладнання виробничої зони шляхом сухої очистки, видалення залишків сировини, продукції, тари чи інших матеріалів. Перед проведенням санітарної обробки невикористану сировину, напівфабрикати, а також готову продукцію видаляють з приміщень;

2) при проведенні миття та дезінфекції рекомендовано дотримуватися послідовність етапів:

сухе прибирання (механічна очистка) – збір сміття і відходів, очищення шкребками і серветками;

попереднє очищення – ополіскування поверхонь водою (рекомендується температура 35 – 45° C) для видалення слабоадгезованих (прикріплених) і розчинних в воді забруднень;

основне очищення – видалення забруднень, що залишились, з використанням розчинів відповідних миючих засобів;

ополіскування – видалення залишків забруднень і миючих засобів водою питної якості;

дезінфекція – знищення мікроорганізмів з використанням різних засобів;

остаточне ополіскування – видалення залишків дезінфекційних засобів водою питної якості;

сушіння – видалення води з метою попередження ризиків мікробної контамінації і корозії.

Основне завдання 1-го – 4-го етапів – видалення забруднень, запобігання утворенню біоплівок, підготовка обладнання і поверхонь до дезінфекції;

3) може бути використаний як ручний метод, так і напівавтоматичний і автоматичний методи.

Демонтаж вузлів і деталей, замочування, очищення щітками / серветками.

Очищення під високим тиском (від 15 до 120 бар), засноване на видаленні забруднень поперечними силами розпилюючого струменя рідини, вимагає відносно невеликої кількості розчинів миючих засобів.

Очищення з тиском нижче 5 бар вимагає високої швидкості потоку розчину миючого засобу, якість використовуваного миючого засобу стає важливим елементом.

Миття кислотними та лужними розчинами, дезінфекція, нейтралізація, заснована на циркуляції миючого розчину в системі закритого контуру.

Система пінного миття, використовується в основному для санітарних цілей; стійку піну наносять на всі поверхні і забезпечують тривалий контакт між миючим і/або дезінфікуючим засобом і оброблюваною поверхнею;

4) критеріями оцінки якості миття та дезінфекції є:

візуальна чистота;

відсутність залишкового вмісту забруднень і компонентів миючих і дезінфікуючих засобів;

результати мікробіологічного або біохімічного контролю змивів;

5) мийні та дезінфекційні засоби повинні бути ефективними для застосування у визначених специфічних умовах, але не повинні становити загрозу безпечності харчовим продуктам за умови їх належного використання. В свою чергу, інвентар для прибирання повинен застосовуватись за призначенням, бути стійким до середовища, у якому використовується, і зберігатись так, щоб виключати загрозу перехресного забруднення;

6) персонал, який здійснює прибирання, миття та дезінфекцію, повинен мати відповідні знання та підготовку. Перевірку виконання процедур прибирання, миття та дезінфекції здійснює персонал, який не залучений до виконання цих процедур;

7) серед зобов’язань оператора ринку надати докази того, що всі процедури прибирання, миття та дезінфекції здійснюються з відповідною частотою і є ефективними (візуальний огляд, лабораторний моніторинг). У разі якщо констатуються невідповідності процесів прибирання, миття та дезінфекції, необхідно запровадити ефективні коригувальні заходи.

Дані заходи необхідно проводити систематично;

8) поточне миття та дезінфекція проводиться щодня після закінчення роботи і за необхідності протягом робочого дня;

9) профілактичне миття та дезінфекція проводиться один раз на місяць. Планово-попереджувальне миття та дезінфекція проводиться один раз на рік (може бути приурочена до поточного чи капітального ремонту);

10) екстрена дезінфекція проводиться за епідеміологічними показниками, наприклад, у разі підозри на харчове отруєння, у разі інфекційних захворювань серед персоналу або при надходженні інфікованої сировини, напівфабрикатів, тари тощо;

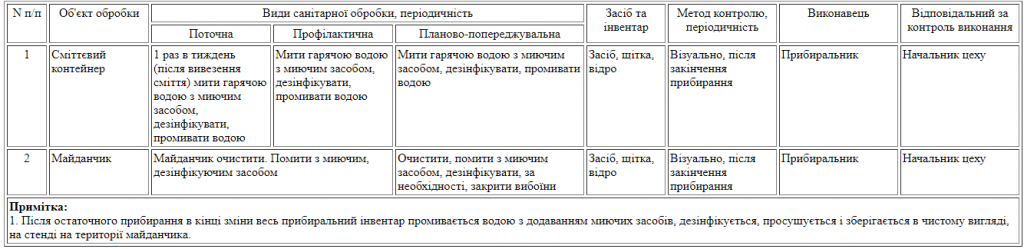

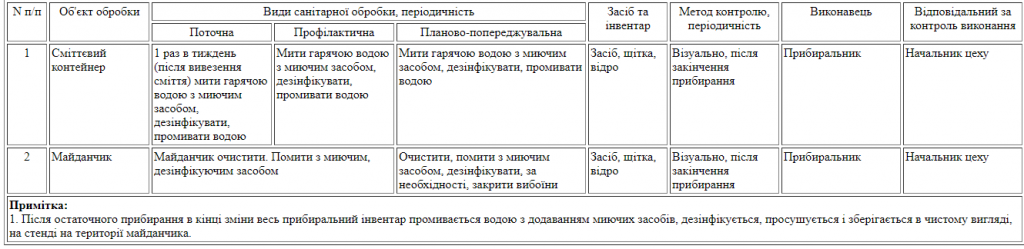

11) у плані дезінфекційних робіт повинні бути передбачені терміни, методи і режими дезінфекції основних виробничих і підсобних приміщень, транспортних засобів, спецодягу і інших об’єктів. Приклад форми план-графіка миття та дезінфекції наведено в додатку 9;

12) для підвищення ефективності дезінфекції необхідно враховувати ряд факторів, які впливають на якість проведених дезінфекційних заходів.

Першим з таких факторів є матеріал, з якого виготовлені об’єкти (технологічне, обладнання, інвентар, робочі поверхні), що підлягають обробленню. Важко проводити очистку обладнання, що має з’єднання, щілини або отвори. Миючі і дезінфікуючі засоби можуть не повністю проникати в усі частини обладнання, що знижує їх ефективність.

Другий фактор – це рівень і тип мікробної контамінації. Обладнанню з високим рівнем контамінації потрібна більш тривала обробка. Наявність органічних забруднень, які можуть сприяти формуванню біоплівок і знижувати активність впливу дезінфектантів. Наявність органічних забруднень сприяє формуванню біоплівок і знижує активність впливу дезінфектантів, що в цілому ускладнює санітарну обробку і (або) робить її неефективною.

Третій фактор – це вид і концентрація активно діючої речовини, а також час експозиції. Як правило, чим вище концентрація бактерицидного засобу, тим менше період часу, який потрібен для адекватної дезінфекції. Винятком є йодовмісні препарати і спирти.

Також необхідно пам’ятати і про такі чинники, як температура, рН, жорсткість води і наявність інших хімічних сполук, які можуть впливати на ефективність дезінфектантів;

13) з метою досягнення ефективності процедури дезінфекції і забезпечення необхідної чистоти обладнання, на підприємстві необхідно провести валідацію процесів миття та дезінфекції технологічного обладнання та інвентарю;

14) для проведення профілактичного або планово-попереджувального миття та дезінфекції підприємство може залучати сторонні організації, які здійснюють свою діяльність в означеній сфері. При цьому необхідно розробити специфікації щодо надання даного виду послуг;

15) для управління програмою дезінфекції на підприємстві повинна бути призначена відповідальна посадова особа (або група осіб), яка щодня контролює санітарний стан всіх ділянок підприємства і щоквартально проводить аналіз отриманих результатів. Їх повинні обговорювати на нарадах у присутності керівників підрозділів і інших відповідальних осіб. За необхідності приймаються рішення про коригування програми;

16) розроблені програми потрібно постійно актуалізувати, контролювати їх відповідність умовам підприємства і ефективність;

17) програма повинна містити:

перелік використовуваних миючих, чистячих засобів і засобів дезінфекції із зазначенням постійного тижневого запасу, а також відомості з техніки безпеки під час роботи з застосовуваними засобами для чищення та дезінфекції;

потреба в миючих, чистячих і дезінфікуючих засобах, яку визначають виходячи із загальної площі об’єктів, обороту транспорту та спецодягу. Під час обчислення загальної площі дезінфекції враховують площі підлоги, стін, стелі робочих та інших приміщень;

спосіб приготування робочих розчинів (може бути окрема інструкція, розроблена на підставі рекомендацій виробника);

методику контролю залишкових кількостей миючих і дезінфікуючих засобів;

плани прибирання та санітарної обробки побутових, виробничих, допоміжних, складських приміщень, території до початку, під час і після робочого дня;

плани санітарної обробки обладнання;

інструкції з миття та дезінфекції і їх перелік;

перелік інвентарю для прибирання;

опис процесу прибирання та/або дезінфекції окремих виробничих ділянок (графік, метод);

план прибирання для виконання гігієнічних вимог до початку, під час і після виробничих операцій;

план контролю чистоти (візуальної, хімічної або мікробіологічної);

перелік відповідальних осіб;

18) на підприємстві повинні використовувати миючі, чистячі засоби та засоби дезінфекції, дозволені до застосування в порядку, встановленому законодавством України, у відповідність з доданими інструкціями щодо їх застосування;

19) зберігання миючих, чистящих засобів і засобів дезінфекції потрібно проводити в тарі (упаковці) виробника з етикеткою, в умовах, регламентованих нормативними документами на кожен засіб, в спеціально призначених приміщеннях або спеціальних шафах;

20) забороняється зберігати миючі, чистячі засоби та засоби дезінфекції разом з сировиною і готовою продукцією;

21) тарні етикетки потрібно зберігати на підприємстві весь період використання дезінфікуючих засобів;

22) під час приготування робочих розчинів дезінфікуючих засобів необхідно використовувати індивідуальні засоби захисту відповідно до інструкції виробника;

23) розчини засобів дезінфекції потрібно подавати в виробничі приміщення в кількостях, що не перевищують змінної потреби, виходячи з розрахунку за кожною технологічною лінією;

24) в процесі прибирання виробничих приміщень необхідно виключити можливість забруднення обладнання, сировини, інвентарю і готової продукції;

25) інвентар для прибирання приміщень різного призначення повинен бути відокремлений один від одного, маркований із зазначенням призначення або відмінний від іншого інвентарю за кольоровою гамою. Інвентар повинен зберігатися в окремих приміщеннях або спеціально виділених місцях;

26) для санітарної обробки прибирального інвентарю на підприємстві повинні бути виділені спеціальні приміщення з мийними ваннами і зливними пристроями з підведенням гарячої і холодної води, а також обладнанням для сушіння прибирального інвентарю;

27) після закінчення прибирання весь прибиральний інвентар потрібно промивати водою з додаванням миючих засобів та обробляти дезінфекційними засобами, дозволеними до застосування в порядку, встановленому законодавством України, відповідно до інструкцій щодо їх застосування; просушувати і зберігати в чистому вигляді;

28) для кожного виду обладнання необхідно розробити докладну інструкцію з миття і очищення із зазначенням миючих і дезінфікуючих засобів і методів;

29) вибір засобу для миття та дезінфекції повинен визначатися типом забруднення і особливостями поверхні, яку необхідно очистити. Кислотні мийні засоби є найбільш ефективними для видалення неорганічних забруднень, а лужні – для видалення органічних забруднень;

30) для ефективної дії дезінфікуючих засобів необхідно виконувати певні умови:

застосовувати хімічні дезінфекційні засоби в рідкій формі, розчиненими в воді, або в формі емульсій і суспензій;

суворо дотримуватися концентрацій робочих розчинів дезінфікуючих засобів;

забезпечувати рівномірне нанесення і максимальний контакт (проникнення) між дезінфекційним засобом і поверхнями;

дотримуватися визначених термінів експозиції;

31) на харчових виробництвах для прибирання необхідно користуватися тільки професійним інвентарем для прибирання приміщень, рекомендованим для застосування в харчовій промисловості. Інвентар для прибирання повинен відповідати наступним вимогам:

бути ергономічним, сучасним за конструкцією і технічними параметрами;

мати чітке маркування “підлога”, “стіни”, “устаткування” тощо. З зазначенням призначення приміщення або кольоровим маркуванням з урахуванням функціонального призначення;

для очищення стоків, каналів, туалетів повинен бути передбачений окремий інвентар;

використовуватися тільки за призначенням;

піддаватися знезараженню, очищенню та сушінню після використання. Для цих цілей допускається застосування автоматичних пральних і сушильних машин;

зберігатися впорядковано в шафах, на стелажах або візках в спеціально виділених приміщеннях підприємства. Зберігання прибирального інвентарю, призначеного для прибирання туалету, має здійснюватися в умовах, що виключають вільний доступ до прибирального інвентарю;

32) інвентар для прибирання необхідно замінити в наступних випадках:

коли волокна щіток сплутані або розпушені;

коли щітка знебарвлена і після миття її початковий колір не відновлюється;

коли щітка візуально значно пошкоджена;

коли ручка зламана або має якісь ознаки пошкодження;

33) інструменти і обладнання потрібно вибирати з урахуванням вимог гігієни і підтримувати в такому стані, щоб вони не ставали джерелом забруднення сторонніми предметами;

34) необхідно передбачити процедуру очищення стоків, що включає:

зняття грат і їх механічну очистку;

промивання водою з використанням дезінфікуючих засобів у високих концентраціях;

використання окремого прибирального інвентарю;

35) необхідно передбачити санітарну обробку візків, навантажувачів технічного інструменту. Всі процедури з миття та дезінфекції необхідно затверджувати.

Приклади оформлення робочої програми миття та дезінфекції та інших документів програми передумови наведено в додатку 10.

17. Програма-передумова щодо здоров’я та гігієни персоналу повинна охоплювати правила проходження медичних оглядів та правила гігієни персоналу, контроль стану здоров’я персоналу, політику щодо травм і відкритих ран, контроль доступу на виробництво.

Програма повинна забезпечити впровадження операторами ринку правил поведінки персоналу, контрактників, відвідувачів, які можуть прямо чи опосередковано контактувати з відкритим харчовим продуктом, для запобігання його забрудненню.

1) Проведення медичних оглядів працівників повинно забезпечуватись відповідно до вимог законодавства. Визначення періодичності та сфера проведення медичних оглядів персоналу залежить від природи харчових продуктів, технологічних та допоміжних процесів, посадових обов’язків працівників та підтвердження їх проходження (наявність особистих медичних книжок встановленого зразка);

2) на підприємствах, зайнятих виробництвом, реалізацією, зберіганням, транспортуванням сировини і харчових продуктів персонал повинен дотримуватись вимог і правил особистої гігієни, викладених в санітарних нормах і правилах;

3) особиста гігієна включає:

особиста поведінка;

зовнішній вигляд;

чистоту і охайність спецодягу;

миття і гігієнічну обробку рук;

стан здоров’я;

навчання гігієнічним навичкам;

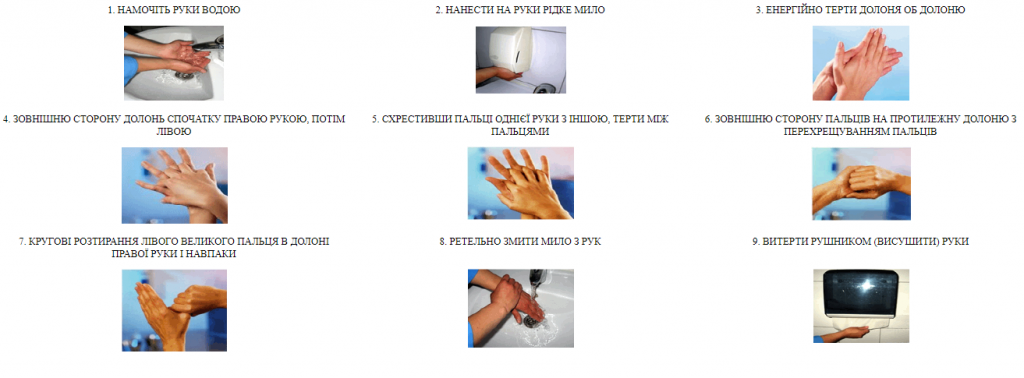

4) необхідно суворо дотримуватись правил обробки рук відповідно до інструкції;

5) в обробному та інших цехах, де робота пов’язана з великою вологістю і розбризкуванням води, працівників постачають додатково спецодягом: прогумованими фартухами, нарукавниками, гумовими рукавичками, чобітьми, а за необхідності і захисними окулярами;

6) для осіб, які здійснюють прибирання, ремонтні або вантажно-розвантажувальні роботи, санітарний одяг повинен відрізнятися за кольором від санітарного одягу основних працівників;

7) санітарний одяг повинен бути завжди чистим, повністю прикривати особистий одяг і волосся, добре застібатися. Санітарний та спеціальний одяг міняють щодня, його не можна забирати додому, в ньому не можна виконувати інші роботи, наприклад, навантажувальні, будівельні роботи;

8) кількість комплектів санітарного одягу на одного працівника, частоту і правила її зміни необхідно обґрунтувати і документувати;

9) для прання санітарного одягу безпосередньо на підприємстві можуть бути організовані спеціальні приміщення (поза виробничих цехів) і передбачені відповідні умови – продуктивність пральних машин, сушіння, за необхідності дезінфекція. На підприємстві необхідно розробити процедури прання і ремонту санітарного та спеціального одягу;

10) для забезпечення охайного зовнішнього вигляду, а також знищення більшої частини мікроорганізмів за рахунок високої температури повинне проводитися обов’язкове прасування багаторазового санітарного одягу;

11) у разі якщо прання санітарного одягу здійснюється спеціалізованим підприємством, в договорі необхідно визначити вимоги замовника до якості наданої послуги. Доцільно розробити специфікації (документовані вимоги) до таких послуг. Приклад оформлення специфікацій наведено в додатку 11;

12) чистий санітарний одяг повинен зберігатися окремо в відведених для цього місцях – шафах, ятках, полицях;

13) виданий безпосередньо працівнику санітарний одяг повинен зберігатися окремо від особистого одягу;

14) працівник зобов’язаний надягати санітарний одяг після миття і гігієнічної обробки рук перед початком робочої зміни і знімати її після закінчення робочої зміни. Забороняється одягати санітарний одяг на голе тіло;

15) взуття має бути закритим, виконаним із матеріалу, який легко миється. Взуття слід піддавати миттю, дезінфекції й сушінню. Для цих цілей необхідно виділити спеціальні місця і обладнання, а також розробити відповідні інструкції;

16) в порядок підготовки працівника до зміни повинні бути включені дії в наступній послідовності:

зняття вуличного взуття, одягу, ювелірних прикрас, годинників, верхнього і особистого одягу;

прийняття гігієнічного душу;

надягання особистого одягу;

миття та гігієнічна обробка рук;

надягання санітарного одягу;

17) працівник зобов’язаний коротко стригти нігті, не використовувати лак для нігтів;

18) забороняється мити руки в виробничих раковинах, де миється інвентар і обробляються продукти;

19) раковини для миття рук повинні бути оснащені змішувачем і 2 дозаторами (з рідким милом і дезінфікуючим засобом для гігієнічної обробки рук), що виключають контакт з кистями рук, забезпечені одноразовими рушниками, відром для сміття з педальним пристроєм, а також інструкцією з миття та гігієнічної обробки рук;

20) використання тканинного рушника (в тому числі індивідуального) забороняється;

21) кожен працівник зобов’язаний мити руки відповідно до інструкції з миття рук, що наведена в додатку 12:

перед початком роботи;

у міру їх забруднення;

після відвідин санвузла;

після кожного виходу з виробничого приміщення, після повернення в виробниче приміщення;

після роботи з необробленими продуктами або зовнішньої тарою;

при зміні технологічної операції (наприклад, при переході від сирих продуктів до готових);

після чхання, сякання, кашлю, витирання очей, причісування;

в будь-яких інших випадках контакту в процесі роботи з предметами, які можуть забруднити (контамінувати) руки;

22) підприємство з виробництва заморожених напівфабрикатів у тістовій оболонці повинно мати викладені в письмовій формі принципи щодо інфекційних захворювань в рамках програм-передумов. Приклад наведено нижче:

“Особам з вираженими ознаками будь-якого захворювання, яке може передаватися через забруднення продуктів харчування, забороняється знаходитись та здійснювати діяльність на робочих місцях та необхідно звернутись до медичного пункту”;

23) частина політики з інфекційних хвороб повинна включати в себе орієнтування новим працівникам, в тому числі підписання заяви, працівник підтверджує розуміння політики підприємства з інфекційних хвороб. Крім того, періодично необхідно здійснювати перевірку працівників щодо знання та розуміння заяви з інфекційних хвороб.

Працівник підприємства (або кандидат на працевлаштування) повинен бути проінструктований керівництвом підприємства про те, що в разі захворювання він зобов’язаний повідомити адміністрацію, щоб можна було запобігти можливому розповсюдженню захворювання, яке може передаватися через харчові продукти від працівника або кандидата;

24) політика повинна мати процедуру “повідомлення”, в якій чітко вказано, які умови можуть викликати необхідність повідомляти і кому саме, як співробітник або кандидат повинен повідомляти про випадок інфекційної хвороби, а також конкретні дії керівництва. Обставини, що призводять до необхідності повідомлення співробітником про можливість інфекційного захворювання, включають в себе:

контакт з ураженими особами в разі підтвердженого спалаху хвороби харчового походження, наприклад, в таких випадках, як сімейна вечеря, знаходження в місцях масового скупчення осіб;

участь в приготуванні їжі, яку пов’язують зі спалахом захворювання;

споживання їжі, яку пов’язують зі спалахом захворювання;

споживання їжі, приготовленої зараженою або хворою людиною;

проживання в тій же сім’ї, що і людина, яка навчається або працює в дитячому садку чи школі або відвідує подібні установи, де мав місце підтверджений спалах захворювання;

наявність симптомів, пов’язаних з гострими шлунково-кишковими захворюваннями, таким як спазми або дискомфорт у животі, діарея, лихоманка, втрата апетиту протягом трьох або більше днів, блювання і жовтяниця;

25) якщо людина, яка, можливо, брала участь в обробці харчових продуктів або має справу з поверхнями, що контактують з харчовими продуктами, має одну або більше з вищезазначених умов, то керівництво підприємства має розглянути можливість прийняття наступних заходів:

відразу усунути цю людину від виконання обов’язків, які вимагають здійснення операцій з готовою продукцією (зформованими та замороженими напівфабрикатами) або поверхонь, що контактують з продуктами. Це обмеження може бути знято після відповідного медичного огляду або зникнення симптомів або в обох випадках відповідно до наступних критеріїв;

негайно вилучити заражені продукти з обігу та використання, якщо з медичної точки зору встановлено зараження (наприклад, медична оцінка наслідків вказує, що забруднення продуктів може мати місце);

негайно оформити запит на медичне та бактеріологічне дослідження людини, яка знаходиться в зоні ризику (особи, які піддаються ризику і відмовляються від обстеження, можуть бути переведені на іншу посаду, де вони не будуть задіяні в обробці готової продукції або поверхонь, які контактують з продукцією);

26) кожного дня призначена відповідальна особа повинна перевіряти стан здоров’я і особистої гігієни персоналу та вести записи. Приклад форми журналу контролю стану здоров’я і особистої гігієни персоналу наведений в додатку 13;

27) всі особи, що мають подряпини, рани, опіки або інфіковані рани на руках, зап’ястях, незакритих частинах тіла, не повинні допускатись до роботи з харчовими продуктами або поверхнями, що контактують з харчовими продуктами, якщо тільки травма не повністю захищена безпечною водонепроникною пов’язкою. Таку пов’язку слід підтримувати в чистоті і регулярно змінювати;

28) доступ персоналу і відвідувачів на виробництво, пакування або в зону зберігання готової продукції повинен контролюватися, щоб уникнути забруднення. Відвідування підприємства субпідрядниками та відвідувачами здійснюється тільки після ознайомлення з вимогами гігієни та охорони праці, та реєстрації в формі записів відвідувачів у разі отримання допуску на підприємство.

18. Програма-передумова щодо поводження з відходами виробництва та сміттям, їх збору та видалення з потужності повинна забезпечити виконання усіх вимог щодо утилізації відходів, інформацію про місця збору відходів у зонах поводження з харчовими продуктами, визначення графіків та способів вивезення відходів з приміщень, у яких здійснюється поводження з харчовими продуктами, з метою уникнення їх накопичення. При цьому слід враховувати можливість перехресного забруднення продуктів під час їх вивезення.

1) Місця зберігання відходів та стан контейнерів за межами приміщень, де здійснюються операції з харчовими продуктами, повинні відповідати вимогам щодо зберігання відходів;

2) під час виробництва продукції велике значення має порядок поводження з відходами, так-як вони несуть високий ризик контамінації готових харчових продуктів і навколишнього середовища. З метою зниження ризику до допустимого рівня необхідно створити процедури ідентифікації, збору, видалення та вивезення відходів способом, що не допускає забруднення продукції, виробничих ділянок і довкілля;

3) на підприємстві повинні бути призначені в установленому порядку посадові особи, відповідальні за роботу щодо поводження з відходами виробництва;

4) відходи потрібно розподіляти за категоріями відповідно до вимог законодавства України і, виходячи з передбачуваного способу утилізації, ізолювати і збирати до відповідних спеціальних контейнерів;

5) підприємство повинно бути забезпечено достатньою кількістю контейнерів для зберігання відходів і неїстівних або небезпечних речовин. Такі контейнери повинні бути чітко марковані із зазначенням їх призначення, виконані із стійкого матеріалу, що піддається очищенню і санітарній обробці, і розміщуватися в виділених для цієї мети місцях, залишатися закритими, коли їх не використовують, замикатися на замок там, де відходи можуть становити небезпеку для забруднення продукції;

6) не допускається накопичення відходів на ділянках навантаження-розвантаження або зберігання продуктів харчування. Частоту видалення відходів необхідно контролювати для недопущення скупчення відходів;

7) управління відходами виробництва, які не є джерелом мікробіологічної небезпеки (папір, скло, пластик тощо) необхідно виконувати відповідно з Законом України “Про відходи”. В залежності від виду, відходи виробництва зберігають в закритій, чи не проникній для шкідників тарі. Марковані матеріали, продукцію або упаковку з текстом, що направляються до відходів, потрібно переробляти так, щоб торгові марки не можна було використовувати знову. Збір побутових відходів і відходів виробництва, які в подальшому не можна переробити на харчові цілі (непереробні відходи), потрібно вилучати в ємності з полімерними мішками-вкладишами. Зберігання непереробних відходів харчового виробництва, що піддаються псуванню, до їх утилізації, проводиться в охолоджуваних камерах з температурою мінус 10° C і нижче.

Об’ємні відходи, які піддаються псуванню, і зберігання яких в охолоджуваних камерах неможливе, необхідно вивозити з території підприємства протягом 12 годин після їх утворення;

8) видалення і знищення відходів здійснюється за договором із спеціалізованими організаціями, що мають право на проведення цих видів робіт (дозвіл, ліцензія тощо). Виробники і спеціалізовані організації повинні зберігати документацію про знищення відходів;

9) основними документами, що регламентують діяльність щодо поводження з відходами в Україні, є:

Закон України “Про охорону навколишнього природного середовища”;

Закон України “Про відходи”;

Закон України “Про забезпечення санітарного та епідемічного благополуччя населення”;

постанова Кабінету Міністрів України від 03.08.98 N 1216 “Про затвердження Порядку ведення реєстру місць видалення відходів”;

постанова Кабінету Міністрів України від 01.11.99 N 2034 “Про затвердження Порядку ведення державного обліку та паспортизації відходів”;

наказ Міністерства охорони навколишнього природного середовища та ядерної безпеки України від 14.01.99 N 12 “Про затвердження Інструкції про зміст і складання паспорта місць видалення відходів”, зареєстрований Міністерством юстиції України 03.02.99 р. за N 60/3353;

наказ Міністерства охорони навколишнього природного середовища та ядерної безпеки України від 17.02.99 N 41 “Про затвердження форми реєстрової карти об’єктів утворення, оброблення та утилізації відходів та Інструкції щодо їх складання”, зареєстрований Міністерством юстиції України 18.03.99 р. за N 169/3462;

наказ Міністерства охорони навколишнього природного середовища України від 07.07.2008 N 342 “Про затвердження типової форми первинної облікової документації N 1-ВТ “Облік відходів та пакувальних матеріалів і тари” та Інструкції щодо їх заповнення”, зареєстрований Міністерством юстиції України 09.08.2008 р. за N 824/15515;

10) підприємство повинно розробити Генеральний план території, плани виробничих приміщень із зазначенням місць утворення відходів, маршрутів руху відходів, місце, звідки з підприємства вивозять відходи. Шляхи руху сировини, готової продукції, чистої і брудної тари, персоналу, пакувальних матеріалів, відходів не повинні перетинатися;

11) на підприємстві повинна бути система реєстрації відходів виробництва (Простежуваність утворення відходів). Систематично необхідно перевіряти баланс відходів – відповідність кількості відходів, які утворилися в процесі виробництва, кількість задокументованих і вивезених за накладною на полігон для утилізації відходів виробництва;

12) необхідно розробити процедуру поводження з відходами, яка містить перелік відходів, що утворюються, частоту видалення відходів з виробничих приміщень, а також процедуру, яка визначає облік і подальші дії з відходами і побічними продуктами і забракованою продукцією (місце, терміни і умови зберігання, способи і порядок утилізації);

13) відходи, утворені в ході лабораторних випробувань, не можна переробляти на харчові цілі. Вивіз відходів повинен супроводжуватися необхідними документами (паспортами). Температура відходів при транспортуванні повинна забезпечувати їх безпеку для здоров’я людей і навколишнього середовища;

14) різні види відходів повинні зберігатися окремо. Забороняється зберігати відходи в приміщеннях, у яких зберігається харчова продукція. Прямий або непрямий вплив (запах, витік і т. д.) відходів на харчові продукти не допускається. Всі контейнери для відходів мають бути відповідним чином марковані й перебувати в належному технічному й санітарному стані;

15) сміттєзбірники повинні мати кришки, бути ідентифіковані, тобто мати номер і напис “Сміття N ___”. Розміщуються сміттєзбиральники не ближче ніж за 25 метрів від виробничих і складських приміщень для сировини й готової продукції на асфальтованих або бетонних площадках. Майданчик, на якому розміщено сміттєзбірник, повинен бути з трьох боків огороджений бетонованою або цегляною стіною заввишки 1,5 метра;

16) очищення сміттєзбірників проводиться в міру їхнього заповнення не більше ніж на 2/3 ємності, але не рідше 1 разу на день, з наступним миттям і дезінфекцією сміттєзбірників та майданчика, на якому вони розташовані;

17) видалення відходів і сміття зі збірників здійснюється спеціальним транспортом, використання якого для перевезення сировини й готової продукції забороняється;

18) контроль за своєчасним вивозом сміття з території підприємства, а також за належним технічним і санітарним станом сміттєзбиральників здійснює визначена відповідальна особа;

19) у виробничому приміщенні тимчасово зберігаються такі відходи:

харчові відходи, які повертаються у виробництво;

відходи лабораторії;

санітарний харчовий брак та відходи;

браковані, відпрацьовані пакувальні матеріали;

використаний змінний санітарний одяг;

20) харчові відходи, які повертаються у виробництво, повинні збиратись в спеціальні лотки. Лотки марковані та розміщуються в чітко визначених місцях.

При заповненні лотка з харчовими відходами, на заповнення береться новий лоток. По мірі звільнення лотки для харчових відходів повинні митись та дезінфікуватись;

21) санітарний харчовий брак та відходи збираються в спеціальні відповідно марковані баки, які знаходяться в чітко визначених місцях.

При заповненні баку санітарний харчовий брак та відходи видаляються з виробничого приміщення згідно графіку видалення відходів.

Поліетиленові мішки із харчовим браком та відходами видаляються в контейнери, які знаходяться поза виробничим приміщенням у спеціально відведеному місці, звідки направляються на утилізацію. Для проведення утилізації, як правило, укладається договір з субпідрядною організацією;

22) браковані, відпрацьовані пакувальні матеріали збираються у відповідно марковані для сміття баки. Баки розміщуються в визначених місцях.

Баки повинні наповнюватися не більше ніж на 2/3 об’єму і спорожнюватися з встановленою періодичністю.

З виробничого приміщення сміття виноситься в контейнери для сміття, що перебувають на території підприємства.

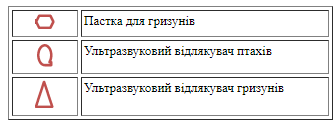

19. Програма-передумова щодо контролю за шкідниками повинна забезпечити визначення видів шкідників, які характерні для виробників заморожених напівфабрикатів з м’ясом в тістовій оболонці, запобігання їх появі, засобів профілактики та боротьби.

1) Заходи щодо запобігання проникненню шкідників на територію потужності:

наявність огорожі та облаштування території, ущільнення дверей, вентиляційних отворів, обладнання вікон захисними сітками від комах;

встановлення засобів профілактики та боротьби зі шкідниками за зовнішнім периметром та у приміщеннях. Усі заходи з боротьби зі шкідниками повинні здійснюватись так, щоб не виникала загроза безпечності харчових продуктів через перехресне забруднення;

2) для уникнення перехресного забруднення необхідно уникати використання отруйних приманок у приміщеннях, де здійснюються операції з харчовими продуктами (непереробленими, частково переробленими або переробленими), допоміжними матеріалами для переробки харчових продуктів, предметами та матеріалами, що контактують з харчовими продуктами;

3) електричні знищувачі комах рекомендується розміщувати у місцях ймовірного проникнення комах та уникати розміщення над відкритим харчовим продуктом. Усі заходи контролю шкідників повинні бути спрямованими на запобігання їх проникненню у приміщення, де проводяться технологічні чи допоміжні процеси;

4) в рамках програми-передумови необхідно враховувати, що слід контролювати не лише звичних гризунів, на яких спрямована дератизація, комах, на яких спрямована дезінсекція, але і представників інших хребетних: птахів, кішок, собак, єнотів, лисиць, землерийок тощо;

5) за допомогою візуального або інструментального обстеження необхідно встановити вид шкідника, широту його поширення, загрозу його появи. При цьому слід виявити можливі канали потрапляння і переміщення шкідника, місця проживання, харчування та розмноження. За результатами обстеження необхідно скласти спеціальні рекомендації для даної території і споруд підприємства з виконання заходів захисту від шкідників із зазначенням обсягів і термінів виконання. Забезпечити організацію обліку, підтримання мережі засобів виявлення в постійній готовності і оцінку показників чисельності шкідника, екологічної фази його розвитку і переміщень, а також моніторинг шкідника в місцях його потрапляння і можливого проживання спеціальними засобами виявлення;

6) необхідно призначити відповідальну особу і персонал, які будуть брати активну участь в постійній підтримці захисних заходів в робочому, діючому стані. Призначений персонал повинен вести моніторинг чисельності та розміщення видів шкідників, удосконалюючи і розвиваючи заходи щодо профілактики і знищення шкідників;

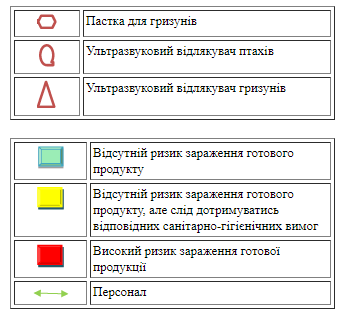

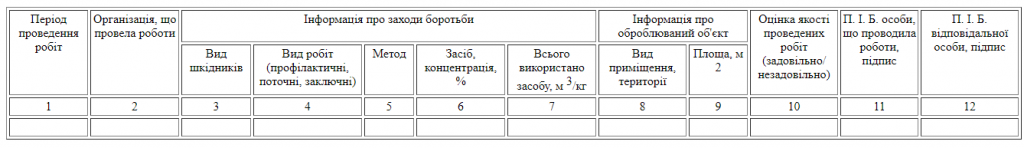

7) документи та записи, які використовуються в системі контролю шкідників, є інструментом для аналізу ситуації і вдосконалення заходів. До документації відносяться схеми території приміщень, на яких відзначені і пронумеровані точки розташування засобів контролю і знищення шкідників. Крім того, заповнюються записи, де вказується наявність і кількість шкідників, а також складаються підсумкові акти про результати робіт і ефективності заходів. Приклад форм записів представлені в додатку 14;

8) поряд з внутрішнім аудитом проводять і зовнішній, незалежний контроль, здійснюваний із залученням сторонніх фахівців. Про виконану роботу щорічно складається звіт за встановленою формою. У звіті відображаються об’єктивні дані про стан роботи і результати обліків, перевірок з аналітичними висновками та пропозиціями про перспективи підприємства і проведення подальших заходів;

9) особлива увага приділяється застосуванню в приміщеннях виборчих і екологічно чистих засобів знищення шкідників, а також захисту будівель від проникнення шкідників з зовні;

10) для виконання робіт із боротьби зі шкідниками, як правило, залучають фахівців, які пройшли підготовку в галузі застосування дезінфекційних засобів, а також екології видів шкідників, проти яких спрямовані заходи;

11) всі засоби контролю і знищення шкідників використовуються за умови, якщо вони дозволені до застосування Міністерством охорони здоров’я України;

12) контроль результатів виконаних робіт включає два види:

внутрішній – представники виконавця або представники замовника;

зовнішній – уповноважені представники органів державного санітарного і ветеринарного нагляду;

13) основні профілактичні заходи та заходи боротьби проводяться відповідно з діючими нормативними та правовими нормами;

14) підприємства з виробництва заморожених напівфабрикатів з м’ясом в тістовій оболонці повинні мати прописану, ефективну і безпечну програму боротьби зі шкідниками. Обладнання повинно бути сконструйоване і обслуговуватися таким чином, щоб виключити потрапляння птахів, гризунів та інших тварин. Письмова програма боротьби зі шкідниками повинна включати:

ім’я контактної особи та компанії, що відповідає за боротьбу зі шкідниками;

ім’я співробітника підприємства, який відповідає за програму контролю за шкідниками;

реєстр хімічних речовин для знищення, пасток і використовуваних методів;

карту або схему розташування місць усіх приманок і пасток;

частоту обробки та огляду місць із приманками й пастками;

звіт огляду, в тому числі опис шкідників та контрольний звіт;

інструкції з техніки безпеки під час роботи з небезпечними матеріалами, що використовуються;

документальну інформацію зі страхування осіб, що використовують пестициди та інші хімічні речовини обмеженого використання.

Приклад документування заходів контролю боротьби зі шкідниками наведено в додатку 15;

15) хімічні речовини, які використовуються на підприємстві, повинні використовуватися відповідно до інструкцій виробника та за прямим призначенням. Хімічні речовини для контролю і боротьби зі шкідниками повинні зберігатися й використовуватися таким чином, щоб запобігти забрудненню сировини, інгредієнтів, упаковки та готової продукції.

Суворе дотримання прописаної програми боротьби зі шкідниками повинно бути перевірено і підтверджено. Затвердження та контроль програми боротьби зі шкідниками необхідно здійснити під час інспектування зон на наявність активності комах та гризунів. Записи всіх результатів моніторингу, рекомендацій і прийнятих заходів повинні зберігатись.

20. Програма-передумова щодо безпечного зберігання та використання токсичних сполук та речовин повинна забезпечити визначення виробниками переліку, правил приймання, способів постачання та зберігання сполук і речовин, які використовуються та потенційно можуть загрожувати безпечності харчових продуктів (зокрема мийні та дезінфекційні засоби, приманки для шкідників, реагенти тощо).

1) Всі засоби та реактиви повинні зберігатись в приміщеннях з обмеженим доступом, в яких слід контролювати умови зберігання. Повинні вестись записи щодо забезпечення умов зберігання;

2) небезпечні та токсичні речовини, які використовуються для миття й дезінфекції, повинні відповідати умовам застосування. Виконання цієї вимоги можна забезпечити будь-яким ефективним способом, включаючи придбання цих речовин під гарантію або сертифікат постачальника, або шляхом перевірки цих речовин на забруднення. На переробному підприємстві можна застосовувати й зберігати тільки такі токсичні матеріали:

необхідні для догляду за чистотою й санітарним станом;

необхідні для проведення лабораторних випробувань;

необхідні для догляду за обладнанням і для роботи;

необхідні для функціонування підприємства;

3) миючі й дезінфікуючі речовини повинні бути позначені (марковані) й зберігатися так, щоб продукти, поверхні, що контактують із продуктами, й пакувальні матеріали були захищені від забруднення. Варто виконувати всі відповідні правила й норми щодо їхнього застосування, використання або зберігання, видані виробниками цих засобів та державними органами;

4) програма-передумова повинна містити вимоги до осіб, що мають доступ та забезпечують приготування розчинів, вимоги до засобів індивідуального захисту, які слід застосовувати, вимоги безпеки перед початком, під час виконання та після закінчення робіт з засобами, зазначених відповідальних осіб;

5) на підприємствах з виробництва заморожених напівфабрикатів у тістовій оболонці, як правило, зберігаються миючі, дезінфікуючі засоби та реактиви, необхідні для проведення лабораторного контролю показників сировини, напівпродуктів, готової продукції, обладнання, персоналу.

21. Програма-передумова щодо специфікації і контролю постачальників повинна забезпечити розроблення операторами ринку контрольних заходів щодо зменшення ризику забруднення харчових продуктів у разі неприйнятності неперероблених, частково перероблених або перероблених харчових продуктів, допоміжних матеріалів для переробки харчових продуктів, предметів та матеріалів, що контактують з харчовими продуктами.

1) На підприємстві повинна бути впроваджена процедура вхідного контролю допоміжних матеріалів для переробки харчових продуктів, предметів та матеріалів, що контактують з харчовими продуктами. Процедури повинні містити інформацію про методи контролю та моніторингу, осіб, відповідальних за проведення досліджень, дії у випадку відхилень від специфікації та осіб, відповідальних за прийняття рішень щодо подальшого поводження з ними;

2) перед початком співпраці рекомендовано провести оцінювання постачальників, а також періодично з урахуванням результатів вхідного контролю переглядати результати ранжування. Якщо результати оцінювання ризику свідчать про суттєву ймовірність загрози безпечності харчових продуктів, рекомендується проводити перевірки постачальників таких харчових продуктів;

3) ефективна система контролю і моніторингу постачальників і впровадження стратегії управління ланцюгом постачання дають значні переваги:

скорочують проблеми з безпечністю харчової продукції, пов’язані з закупленими сировиною/товарами;

сприяють ефективному управлінню факторами, небезпечними для харчової продукції;

стимулюють формування стратегічних відносин з постачальниками;

допомагають розвивати можливості постачальників і їх знання;

сприяють розробці стратегії управління ланцюгом поставок;

покращують роботу постачальника;

сприяють постійному вдосконаленню;

4) все, що надходить на підприємство, сировина, матеріали та інші вироби повинні відповідати встановленим вимогам до якості і безпечності продукції, а також супроводжуватися документами, що засвідчують їх якість та безпечність;

5) підприємству необхідно розробити офіційну процедуру вибору, затвердження і моніторингу своїх постачальників, необхідно, щоб дана процедура була погоджена з особою, яка відповідає за закупівлю сировини, допоміжних матеріалів;

6) у процедурі вибору постачальників необхідно встановити критерії оцінки постачальників сировини і допоміжних матеріалів. Такі критерії виробник визначає самостійно в залежності від значимості сировини, що постачається, і допоміжних матеріалів, тобто для різних постачальників або видів сировини можуть використовуватися різні критерії оцінки. До критеріїв оцінки можна віднести:

наявність системи менеджменту безпечності харчових продуктів;

якість і безпечність сировини, що постачається;

кількість забракованих партій продукції в рік;

наявність комплекту документів, що підтверджують якість та безпечність сировини, що постачається;

своєчасність поставок сировини;

7) виробники можуть застосовувати різноманітні методи для проведення попередньої оцінки постачальників. До числа таких методів можна віднести:

аудит виробництва постачальників,

тестування продуктів,

оцінку і перевірку дотримання специфікацій на продукцію;

8) незалежно від того, які саме методи використовуються, така оцінка повинна гарантувати наявність програм, які ефективно забезпечують безпечність сировини, допоміжних матеріалів;

9) аудит оцінки постачальників може включати наступні аспекти:

оцінку небезпечних факторів, ідентифікацію заходів контролю, дотримання заходів контролю безпечності харчових продуктів;

програми виробничого контролю, включаючи стандартні операційні процедури щодо виробничої санітарії і гігієни, графіки прибирання, боротьбу зі шкідниками, перевірку та контроль дотримання санітарних заходів;

запобігання потрапляння сторонніх предметів, включаючи використання металодетекторів, сіток, фільтрів, сит та магнітів;

програму контролю алергенів (при наявності);

програму вилучення потенційно небезпечної продукції з мережі реалізації, а також аналіз системи простежуваності продуктів і їх інгредієнтів;

програму захисту харчових продуктів;

переробку невідповідної і повернутої продукції;

управління постачальниками;

проведення випробувань партій сировини, напівфабрикатів, допоміжних матеріалів;

вивчення актів перевірок контролюючих органів, аналіз скарг і рекламацій від споживачів;

ведення документації;

навчання працівників;

10) за результатами оцінки підприємства необхідно скласти список постачальників і щорічно аналізувати його, щоб надійні (дозволені) постачальники залишалися в списку, а ті, хто “відзначився” постачанням сировини, допоміжних матеріалів, що не відповідали встановленим вимогам безпечності або власним вимогам підприємства, були виключені з цього списку і замінені на нових постачальників.

Аналізуючи отримані дані, відбувається ранжування на схвалених і заборонених постачальників.

Приклад методології оцінки постачальників приведений в додатку 16.

22. Програма-передумова щодо зберігання та транспортування повинна забезпечити створення операторами ринку належних умов для зберігання готових харчових продуктів, неперероблених або частково перероблених харчових продуктів, допоміжних матеріалів для переробки харчових продуктів, предметів та матеріалів, що контактують з харчовими продуктами, та інших нехарчових продуктів.

1) Під час зберігання для уникнення псування сировини, допоміжних матеріалів на підприємстві необхідно розробити і дотримуватися порядку використання системи поновлення товарних запасів:

перший прийшов – перший пішов, тобто ту сировину, яка першою надійшла на склад, першою має бути передано на виробництво;

перший закінчується – перший виходить, тобто ту сировину, у якої раніше закінчується термін придатності, слід передати на виробництво в першу чергу;

2) зберігання сировини, допоміжних матеріалів і готової продукції можна умовно розділити на 3 стадії:

зберігання сировини, допоміжних матеріалів і упаковки в процесі зберігання;

зберігання сировини, напівфабрикатів продукції протягом процесу виробництва продукції;

зберігання готової продукції на складі;

3) зберігання сировини, допоміжних матеріалів і упаковки на складі, а також в процесі виробництва продукції необхідно здійснювати з дотриманням умов зберігання (температури, відносної вологості повітря, а також освітленості і вентиляції, якщо вони впливають на якість і безпечність продукції, що виробляється).

Зберігання основної сировини та самих заморожених напівфабрикатів з м’ясом в тістовій оболонці залежить від комплексної програми контролю температури, яка не допускає псування продуктів і більшості їх швидкопсувних складових та інгредієнтів за температури від +2 … 0° C для рослинної сировини, до -18 … 25° C або менше для самих заморожених напівфабрикатів, якщо інше не вказано на етикетці;

4) слід розробити програму контролю температури заморожених напівфабрикатів, сировини та інгредієнтів, яка повинна включати в себе часті перевірки й записи температури під час отримання, обробки та зберігання. Деякі компоненти програми контролю можуть включати:

температуру вхідної сировини та інгредієнтів – журнал реєстрації;

температуру зберігання сировини та інгредієнтів – пристрій автоматичного безперервного запису температури;

температуру фаршу в м’ясорубці або кутері – журнал реєстрації або пристрій автоматичного безперервного запису температури;

температуру готового фаршу в мішалці – журнал реєстрації або пристрій автоматичного безперервного запису температури;

температуру готового фаршу під час формування напівфабрикатів – журнал реєстрації;

температуру в товщі напівфабрикату під час заморожування – журнал реєстрації або пристрій автоматичного безперервного запису температури;

температуру зберігання продукту до збуту – журнал реєстрації;

температуру продукту на момент транспортування/збуту – журнал реєстрації;

температуру води системи охолодження у відповідних точках в процесі виробництва – журнал або пристрій автоматичного безперервного запису температури;

5) м’ясо, яке надходить на підприємство, групують за видами, призначенням та термічним станом;

6) під час зберігання слід контролювати температуру та відносну вологість повітря. Кількісні значення температури та вологості залежать від виду та термічного стану;

7) холодильні та морозильні камери миють та дезінфікують;

8) борошно отримують у мішках, масою 50 кг та 25 кг, й укладають штабелями не більше 10 – 12 рядів з висотою так, щоб вони не розвалювалися (трійником або п’ятериком). Нижній ряд мішків кладуть на дерев’яний стелаж. Якщо борошно зберігається тривалий час, то через кілька місяців верхні мішки перекладають униз, а нижні – вгору, щоб запобігти злежуванню борошна, втраті ним сипкості та перетворенню на моноліт;